|

RepRap adalah kependekan dari "replicating rapid prototyper" — alias printer 3D yang mereplikasi sendiri. Printer RepRap 3D dirancang sesuai dengan etos RepRap: printer 3D yang dapat mereplikasi sendiri dan mencetak bagian untuk membuat lebih banyak printer RepRap 3D. Printer RepRap baru ini kemudian dapat mencetak lebih banyak printer RepRap, dan Gerakan RepRap telah berbuat lebih banyak untuk mendemokratisasikan pencetakan 3D daripada yang lainnya. Printer RepRap 3D mendahului kit printer 3D DIY, dengan printer 3D open source mendorong bermain-main dan inovasi, memajukan teknologi.

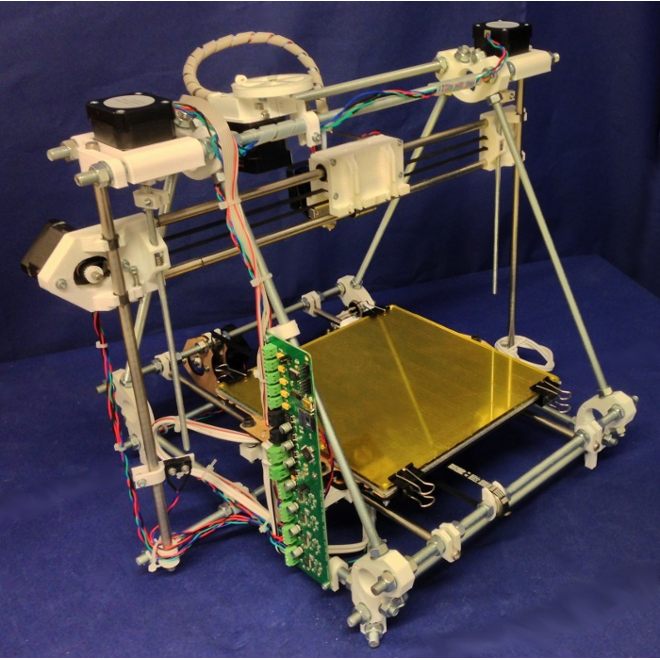

Entry Start Proyek RepRap dimulai sebagai inisiatif universitas Inggris untuk mengembangkan printer 3D yang dapat mencetak banyak komponennya sendiri dan berbiaya rendah, tetapi sekarang terdiri dari ratusan kolaborator di seluruh dunia. RepRap (singkatan untuk mereplikasi prototipe cepat / replicating rapid prototyper) menggunakan manufaktur aditif teknik fused filament fabrication (FFF) untuk meletakkan material berlapis-lapis: filamen plastik dilepaskan dari gulungan, dilebur dan dilebur untuk membuat bagian. Proses ini berasal dan dieksploitasi secara komersial oleh Stratasys, dimulai pada awal 1990-an. RepRap adalah desain terbuka, jadi semua kekayaan intelektual dihasilkan oleh proyek ini dirilis di bawah lisensi perangkat lunak bebas, GNU General Public License. Karena kemampuan mesin yang sebagian mereplikasi diri , beberapa orang membayangkan kemungkinan mendistribusikan printer 3D RepRap dengan murah kepada orang-orang dan komunitas, memungkinkan mereka untuk membuat (atau mengunduh dari Internet) produk tanpa memerlukan infrastruktur industri yang mahal (ini dikenal sebagai manufaktur terdistribusi). Para pencetus RepRap bermaksud untuk mendemonstrasikan evolusi dengan proses yang serupa dengan pembiakan selektif (orang merancang perbaikan pada mesin dan mendistribusikannya secara online untuk direproduksi oleh orang lain) serta untuk meningkatkan jumlahnya secara eksponensial. Sebuah penelitian telah menunjukkan bahwa menggunakan RepRap untuk mencetak produk umum menghasilkan penghematan ekonomi, yang menurut penulisnya, membenarkan investasi dalam printer 3D RepRap. RepRap versi 1.0 (Darwin) Sejarah RepRap ditemukan pada tanggal 2 Februari 2004 oleh Adrian Bowyer, saat itu menjadi Dosen Senior di bidang teknik mesin di University of Bath di Inggris. Pekerjaan dimulai pada proyek pada tahun 2005. Desain printer 3D awal proyek "Darwin" dirilis pada Maret 2007. Ini diikuti oleh "Mendel", dirilis pada Oktober 2009, dan "Prusa Mendel" dan "Huxley" dirilis pada 2010 , meskipun ada ratusan variasi. Pengembang inti telah menamai masing-masing ahli biologi evolusi terkenal, sebagai "inti dari RepRap adalah replikasi dan evolusi", namun, varian lain sering dinamai desainer individu atau diberi nama yang mereka sukai. 2 Februari 2004 RepRap ditemukan. 23 Maret 2005 Blog RepRap dimulai dan penelitian dimulai. Musim Panas 2005 Pendanaan untuk pengembangan awal di University of Bath sebesar £20.000 diperoleh dari Dewan Riset Ilmu Pengetahuan dan Teknik Inggris. 13 September 2006 Prototipe RepRap 0.2 berhasil mencetak bagian pertama dari dirinya sendiri, yang kemudian digunakan untuk menggantikan bagian identik yang awalnya dibuat oleh printer 3D komersial. 9 Februari 2008 RepRap 1.0 “Darwin” berhasil membuat setidaknya satu contoh dari lebih dari setengah total bagian prototipe cepatnya. 14 April 2008 Mungkin item pengguna akhir pertama dibuat oleh RepRap: penjepit untuk menahan iPod dengan aman ke dasbor Ford Fiesta. 29 Mei 2008 Dalam beberapa menit setelah dirakit, mesin "anak" pertama yang selesai dibuat membuat bagian pertama untuk "cucu" di University of Bath, Inggris. 23 September 2008 Dilaporkan bahwa setidaknya 100 eksemplar telah diproduksi di berbagai negara. Jumlah pasti RepRaps yang beredar saat itu tidak diketahui. 30 November 2008 Replikasi “di alam liar” pertama kali didokumentasikan. Replikasi diselesaikan oleh Wade Bortz, pengguna pertama di luar tim pengembang yang menghasilkan satu set lengkap untuk orang lain. 2 Oktober 2009 Desain generasi kedua, yang disebut “Mendel”, mencetak bagian pertamanya. Bentuk Mendel lebih mirip prisma segitiga daripada kubus. Januari 2009 MakerBot Industries didirikan oleh relawan RepRap dan lainnya untuk menjual printer 3D berdasarkan RepRap yang open-source, tetapi tidak mereplikasi diri. MakerBot adalah perusahaan pertama yang berbasis RepRap. 13 Oktober 2009 RepRap 2.0 “Mendel” selesai. 27 Januari 2010 The Foresight Institute mengumumkan “Hadiah Inovasi Kemanusiaan Kartik M. Gada” untuk desain dan konstruksi RepRap yang lebih baik. Administrasi hadiah kemudian ditransfer ke Humanity+. 31 Agustus 2010 Desain generasi ketiga, “Huxley”, secara resmi dinamai. Pengembangan didasarkan pada versi miniatur dari perangkat keras Mendel dengan 30% dari volume cetak asli. Januari 2011 Aleph Objects didirikan untuk memproduksi printer 3D LulzBot open-source berdasarkan RepRap. Jumlah perusahaan berbasis RepRap yang membuat printer 3D bertambah. 2011/2012 Pembuatan dan penggunaan RepRap dan RepStrap meningkat dalam komunitas teknologi, gadget, dan teknik. RepRaps atau turunan komersial telah ditampilkan di banyak sumber media arus utama, dan berada di daftar pantauan permanen media teknologi seperti Wired dan beberapa media berita profesional teknik yang berpengaruh. Akhir 2012 Desain Delta RepRap pertama, Rostock, sedang dalam pengembangan. Mesin Delta non-Cartesian desain sumbu Juli 2013 Gada Prize diberikan kepada RepRap Morgan, dirancang oleh Quentin Harley. 12 Mei 2015 Printer 3D yang dapat mereplikasi sendiri Dollo dengan proporsi suku cadang yang dapat direplikasi sendiri diperkenalkan oleh Ben dan Benjamin Engel. 8 September 2015 RepRap Snappy diperkenalkan oleh Revar Desmera dari Grup Pengguna RepRap Bay Area. Seperti Dollo, ia memiliki proporsi suku cadang yang dapat dicetak sendiri dengan sangat tinggi (73%) dan perakitan dicapai dengan menyatukan bagian-bagian tersebut sebagai lawan menggunakan mur dan baut. Januari 2016 RepRapPro (salah satu dari banyak perusahaan RepRap komersial, tetapi yang didirikan oleh Adrian Bowyer dan lainnya) mengumumkan di situs web mereka bahwa mereka akan menghentikan perdagangan. Alasan yang diberikan adalah kemacetan pasar untuk printer 3D murah yang berasal dari Proyek RepRap dan ketidakmampuan untuk berekspansi di pasar itu. Tujuan Tujuan yang dinyatakan dari proyek RepRap adalah untuk menghasilkan perangkat yang dapat mereplikasi diri sendiri bukan untuk kepentingannya sendiri, melainkan untuk diserahkan ke tangan individu di mana pun di planet ini, dengan pengeluaran modal yang relatif kecil, manufaktur desktop yang akan memungkinkan individu untuk memproduksi banyak artefak yang digunakan dalam kehidupan sehari-hari.[1] Dari sudut pandang teoretis, proyek ini mencoba untuk membuktikan hipotesis bahwa "Prototipe cepat dan teknologi penulisan langsung cukup fleksibel untuk memungkinkan mereka digunakan untuk membuat Konstruktor Universal von Neumann". Tujuan proyek ini adalah untuk secara asimtotik selama serangkaian generasi evolusioner. Sifat RepRap yang mereplikasi diri juga dapat memfasilitasi penyebaran virusnya dan dapat memfasilitasi perubahan paradigma dalam desain dan pembuatan produk konsumen dari salah satu produksi pabrik dipatenkan ke salah satu produksi pribadi produk yang tidak dipatenkan dengan spesifikasi terbuka. Membuka desain produk dan kemampuan manufaktur kepada individu dapat sangat mengurangi waktu siklus untuk perbaikan produk dan mendukung keragaman produk niche yang jauh lebih besar daripada yang dapat didukung oleh ukuran produksi pabrik. Semua bagian plastik untuk mesin di sebelah kanan diproduksi oleh mesin di sebelah kiri. Adrian Bowyer (kiri) dan Vik Olliver (kanan) adalah anggota proyek RepRap. Perangkat Keras Karena proyek ini dirancang untuk mendorong evolusi, banyak variasi telah dibuat.Sebagai open source bebas untuk melakukan modifikasi dan penggantian, tetapi mereka diwajibkan oleh GNU General Public License untuk membagikan kembali perbaikan mereka. Printer RepRap 3D umumnya terdiri dari ekstruder termoplastik yang dipasang pada Cartesian XYZ yang dikendalikan komputer. Platform ini dibangun dari batang baja dan studing yang dihubungkan oleh bagian plastik yang dicetak. Ketiga sumbu digerakkan oleh motor stepper, di X dan Y melalui timing belt dan di Z oleh leadcrew. Di jantung RepRap adalah ekstruder termoplastik. Pengekstrusi awal untuk RepRap menggunakan motor DC bergigi yang menggerakkan sekrup yang ditekan erat pada bahan baku filamen plastik, memaksanya melewati ruang peleburan yang dipanaskan dan melalui nosel ekstrusi yang sempit. Namun motor DC tidak dapat secara tepat memulai atau berhenti tanpa umpan balik, dan oleh karena itu sulit dikendalikan dengan presisi. Oleh karena itu, ekstruder yang lebih baru menggunakan motor stepper (kadang-kadang diarahkan) untuk menggerakkan filamen, menjepit filamen di antara poros yang diluruskan atau knurled dan bantalan bola. Sebagian besar desain untuk elektronik RepRap didasarkan pada Arduino , dengan sirkuit tambahan untuk mengendalikan motor stepper dan pemanas. Perangkat Lunak Awalnya dua rantai alat CAM yang berbeda dikembangkan untuk RepRap. Yang pertama, disebut “RepRap Host”, ditulis di Java oleh Adrian Bowyer dan lainnya. Yang kedua, “Skeinforge”, ditulis secara independen oleh Enrique Perez. Keduanya merupakan sistem lengkap untuk mengiris model komputer 3D menjadi lamina, yang masing-masing kemudian dikeluarkan sebagai kode-G untuk menggerakkan mesin dan menggerakkan ekstrusi plastik. Kemudian, program slicing lainnya seperti slic3r dan Cura, dibuat. Secara terpisah, program Pronterface telah ditulis untuk mengontrol RepRaps secara interaktif dan untuk memulainya menjalankan file instruksi G-Code yang dihasilkan oleh program slicing. Beberapa RepRaps mendukung antarmuka web, memungkinkan mereka untuk bertindak sebagai server web di jaringan dan dikendalikan dari browser web. KISSlicer sumber tertutup dan Host Repetier[30] juga digunakan. Komunitas RepRap lebih menyukai program desain 3-D sumber terbuka dan gratis seperti Blender, OpenSCAD, dan FreeCAD untuk menghasilkan desain bagian yang akan dicetak, tetapi hampir semua program pemodelan CAD atau 3D dapat digunakan dengan RepRap, asalkan mampu menghasilkan STL (slic3r juga mendukung .obj dan .amf ). Dengan demikian, pembuat konten menggunakan alat apa pun yang mereka kenal, apakah itu program CAD komersial, seperti SolidWorks dan Autodesk AutoCAD, Autodesk Inventor, Autodesk 123D Design, Tinkercad, atau Google Sketchup bersama dengan perangkat lunak gratis. Bahan Replikasi RepRaps mencetak objek dari ABS, Polylactic acid (PLA), Nylon, HDPE, TPE sejenis termoplastik. Desain mesin yang berbeda mendukung plastik yang berbeda. Asam polilaktat diperkenalkan sebagai bahan untuk pencetakan 3D oleh Vik Olliver dari Proyek RepRap pada Mei 2007 dan merupakan bahan yang paling banyak digunakan. Ini memiliki keunggulan rekayasa dari kekakuan tinggi, ketahanan aus yang baik dan lengkungan rendah pada pendinginan. Ini juga dapat terurai secara hayati dan berasal dari tumbuhan. Sifat mekanik PLA dan ABS yang dicetak RepRap telah diuji dan telah terbukti setara dalam kekuatan tarik untuk cetakan dari printer 3D berpemilik. Tidak seperti kebanyakan mesin komersial, pengguna RepRap didorong untuk bereksperimen dengan mencetak materi dan metode baru, dan mempublikasikan hasilnya. Metode untuk mencetak bahan baru (seperti keramik) telah dikembangkan dengan cara ini. Selain itu, beberapa RecycleBots telah dirancang dan dibuat untuk mengubah sampah plastik, seperti wadah sampo dan wadah susu, menjadi filamen RepRap yang murah. Ada beberapa bukti bahwa menggunakan pendekatan daur ulang terdistribusi ini lebih baik bagi lingkungan dan akan berguna untuk menciptakan “perdagangan yang adil filamen Selain itu, produk 3D printing itu sendiri pada titik konsumsi oleh konsumen juga telah terbukti lebih baik bagi lingkungan. Mencetak elektronik adalah tujuan utama dari proyek RepRap sehingga dapat mencetak sirkuitnya sendiri. Beberapa metode telah diusulkan:

Variasi dalam sifat ekstrusi, media elektrik konduktif dapat menghasilkan komponen listrik dengan fungsi yang berbeda dari jejak konduktif murni, tidak berbeda dengan apa yang dilakukan dalam proses sirkuit disemprot tahun 1940-an bernama Electronic Circuit Making Equipment (ECME), dijelaskan dalam artikel tentang perancangnya, John Sargrove. Menggunakan MIG sebagai print head deltabot dapat digunakan untuk mencetak logam seperti baja. RepRaps telah digunakan sebagai bioprinter untuk rekayasa jaringan. Konsep RepRap juga dapat diterapkan pada mesin milling. Konstruksi Desain printer 3D lainnya (seperti MakerBot) dan suku cadang yang dibuat dengan cara lain (seperti Meccano atau kayu) dapat digunakan untuk "mempercepat" proses RepRap dengan membangun suku cadang RepRap. Banyak mesin seperti itu didasarkan pada desain RepRap dan menggunakan elektronik RepRap. Ini umumnya dikenal dengan nama RepStrap (untuk "bootstrap RepRap") oleh komunitas RepRap. RepStrap adalah mesin prototipe cepat perangkat keras terbuka yang membuat bagian RepRap dan dibuat dengan sendirinya melalui proses fabrikasi yang tidak berada di bawah payung RepRap. Beberapa desain RepStrap mirip dengan Darwin atau Mendel, tetapi telah dimodifikasi untuk dibuat dari potongan laser atau bagian yang digiling. Meskipun tujuan proyek ini adalah agar RepRap dapat secara mandiri membangun banyak komponen mekanisnya sendiri menggunakan sumber daya tingkat rendah, beberapa komponen seperti sensor, motor stepper, atau mikrokontroler saat ini tidak dapat direplikasi menggunakan teknologi pencetakan 3D RepRap. dan oleh karena itu harus diproduksi secara independen dari proses replikasi diri RepRap. Versi 2 'Mendel' memegang objek fisik yang baru-baru ini dicetak di sebelah PC mengemudi yang menunjukkan model objek di layar Aplikasi pendidikan Teknologi RepRap memiliki potensi dalam aplikasi pendidikan.RepRaps telah digunakan untuk platform robotika seluler pendidikan. Beberapa penulis mengklaim bahwa RepRaps menawarkan "revolusi" yang belum pernah terjadi sebelumnya dalam STEM . Bukti untuk klaim tersebut berasal dari kemampuan berbiaya rendah untuk prototipe cepat di kelas oleh siswa, tetapi juga pembuatan peralatan ilmiah berkualitas tinggi berbiaya rendah dari perangkat keras terbuka yang membentuk laboratorium sumber terbuka. Aplikasi komersial Ketika Proyek RepRap dimulai, printer 3D dijual secara eceran lebih dari US$100.000, turun menjadi sekitar $15.000 pada tahun 2012. Saat itu kit yang menggunakan teknologi RepRap tersedia seharga $500. Angka itu sekarang sekitar $300. Hampir semua printer 3D murah yang sekarang tersedia didasarkan pada teknologi yang berasal dari, dan terkadang dibuat oleh, Proyek RepRap dan banyak perusahaan di seluruh dunia telah dibentuk (terutama pada periode 2010 hingga sekarang) untuk menjual RepRap dan 3D non-replikasi printer berdasarkan RepRap. |

08.00 s/d 20.45

08.00 s/d 20.45

.

.